CNC Modernisée

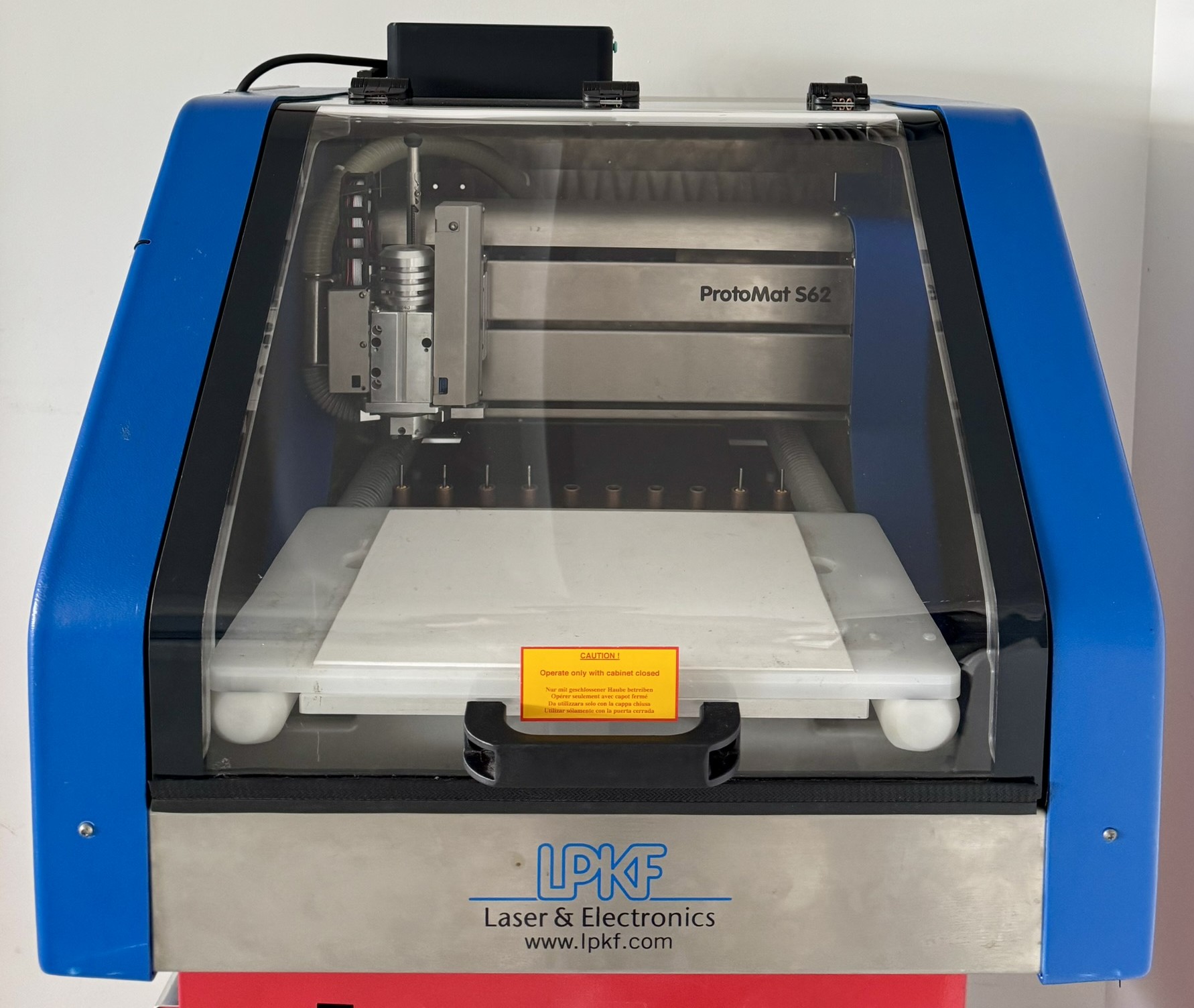

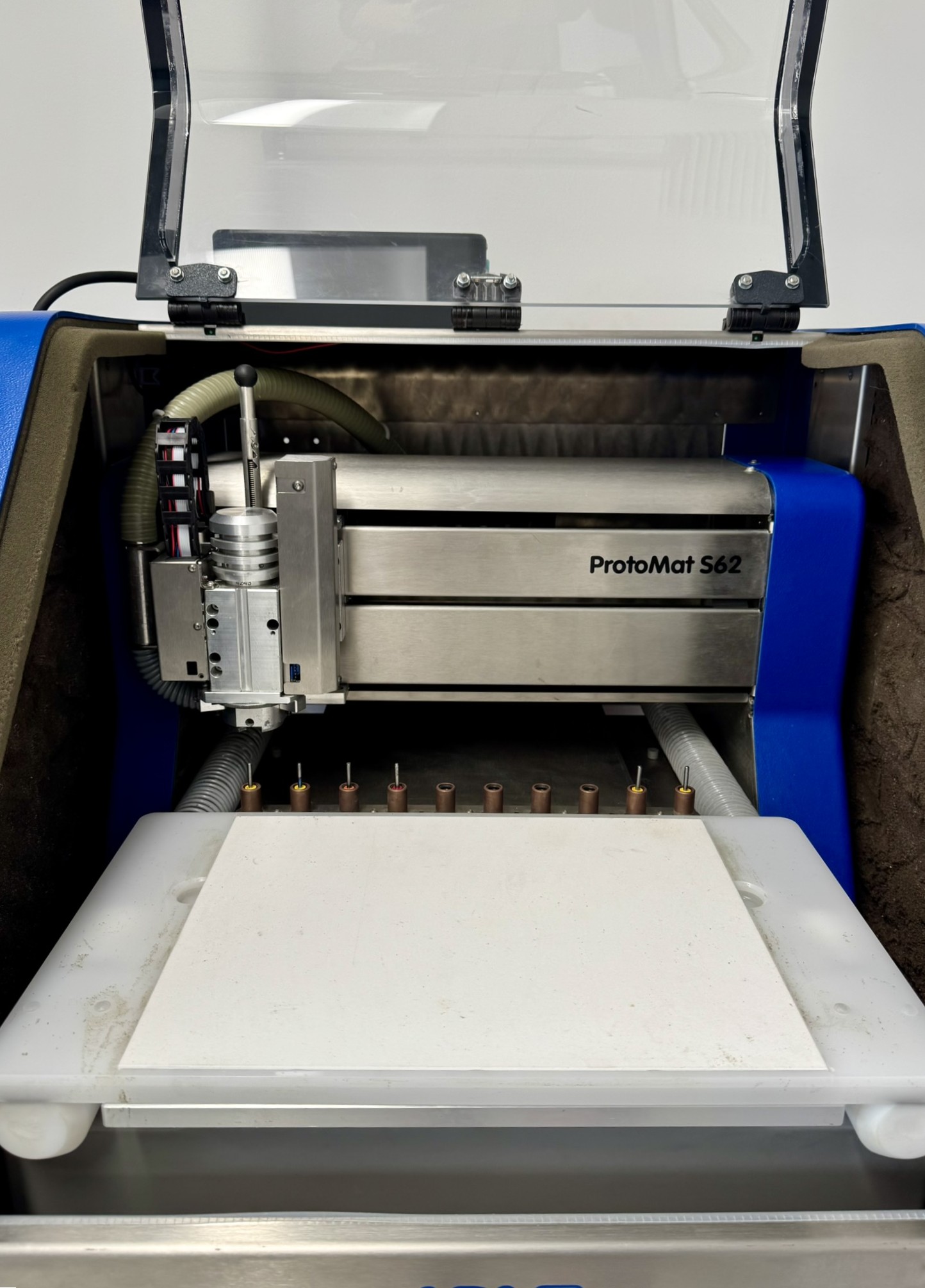

Dans le cadre de notre formation, nous avons entrepris la modernisation complète d’une CNC (« Computer Numerical Control machine », ou machine de découpe à contrôle numérique) appartenant à l’école. Initialement contrôlée par un système sous Windows XP, la machine n’était plus fonctionnelle et nécessitait un ordinateur dédié pour opérer, ce qui la rendait impraticable dans l’environnement d’apprentissage actuel.

L’objectif principal du projet était de remettre en service cette machine en remplaçant entièrement son électronique par une solution moderne, fiable et facile à utiliser, tout en conservant la structure mécanique existante. En intégrant des composants récents comme un microcontrôleur ESP32 et un logiciel libre, nous avons pu redonner vie à cette CNC de manière simple, économique et durable.

Ce projet s’inscrit dans une volonté de valoriser l’équipement déjà présent dans les laboratoires de l’école, tout en offrant une plateforme d’expérimentation adaptée aux besoins actuels en automatisation et en contrôle numérique.

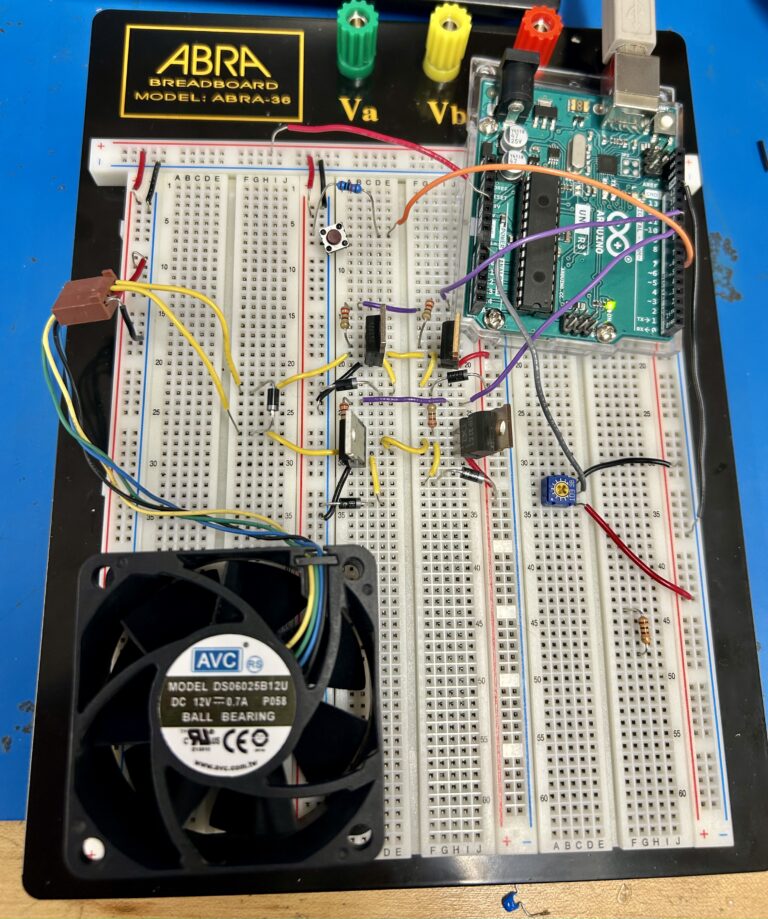

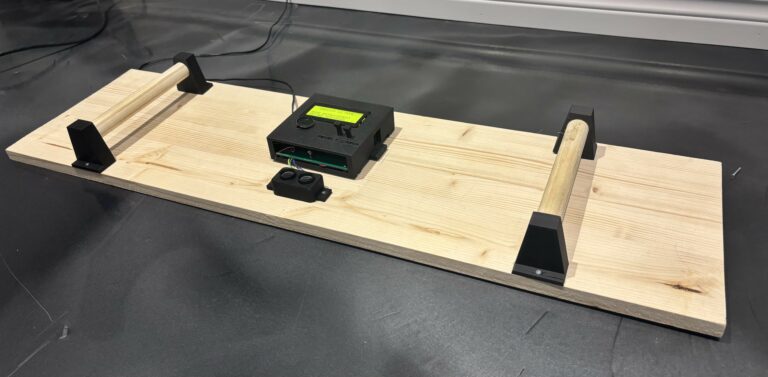

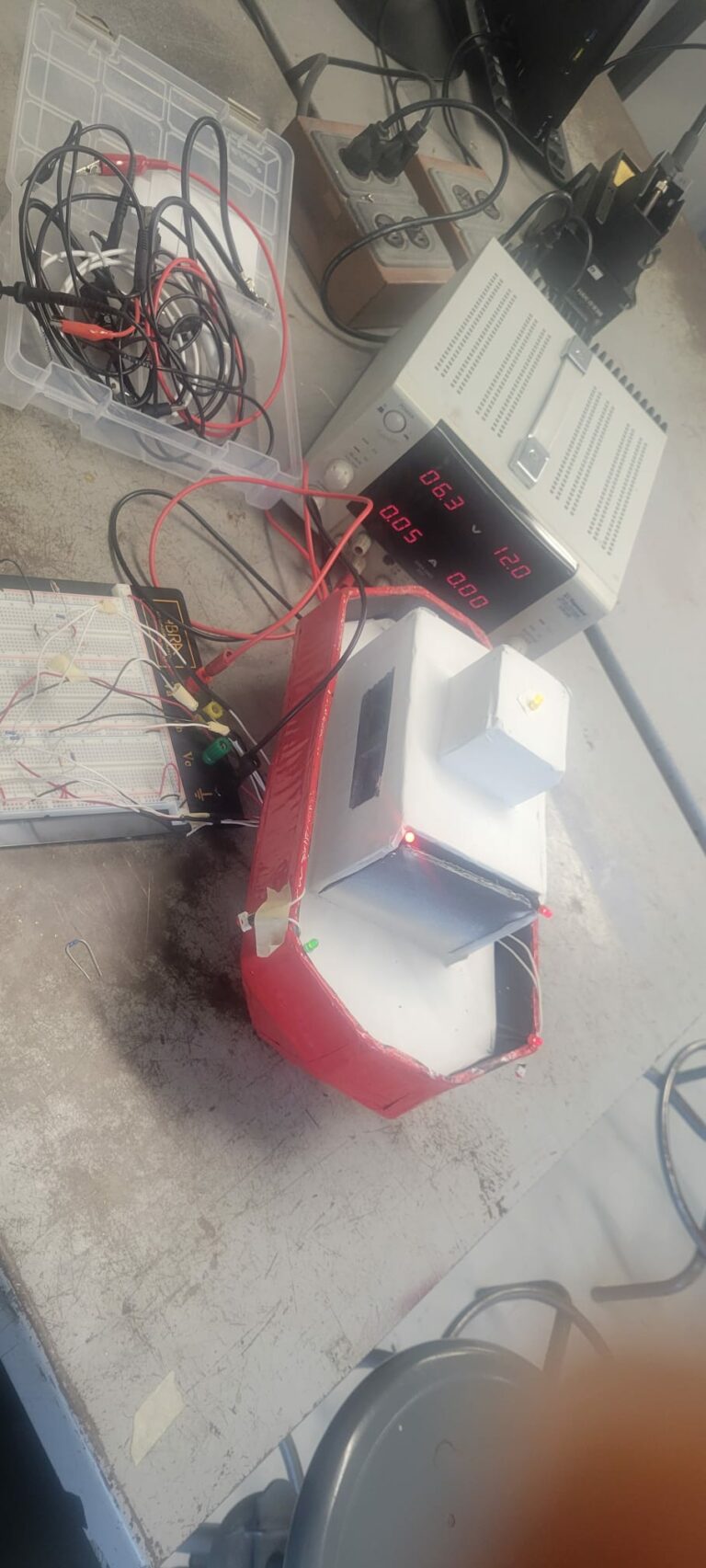

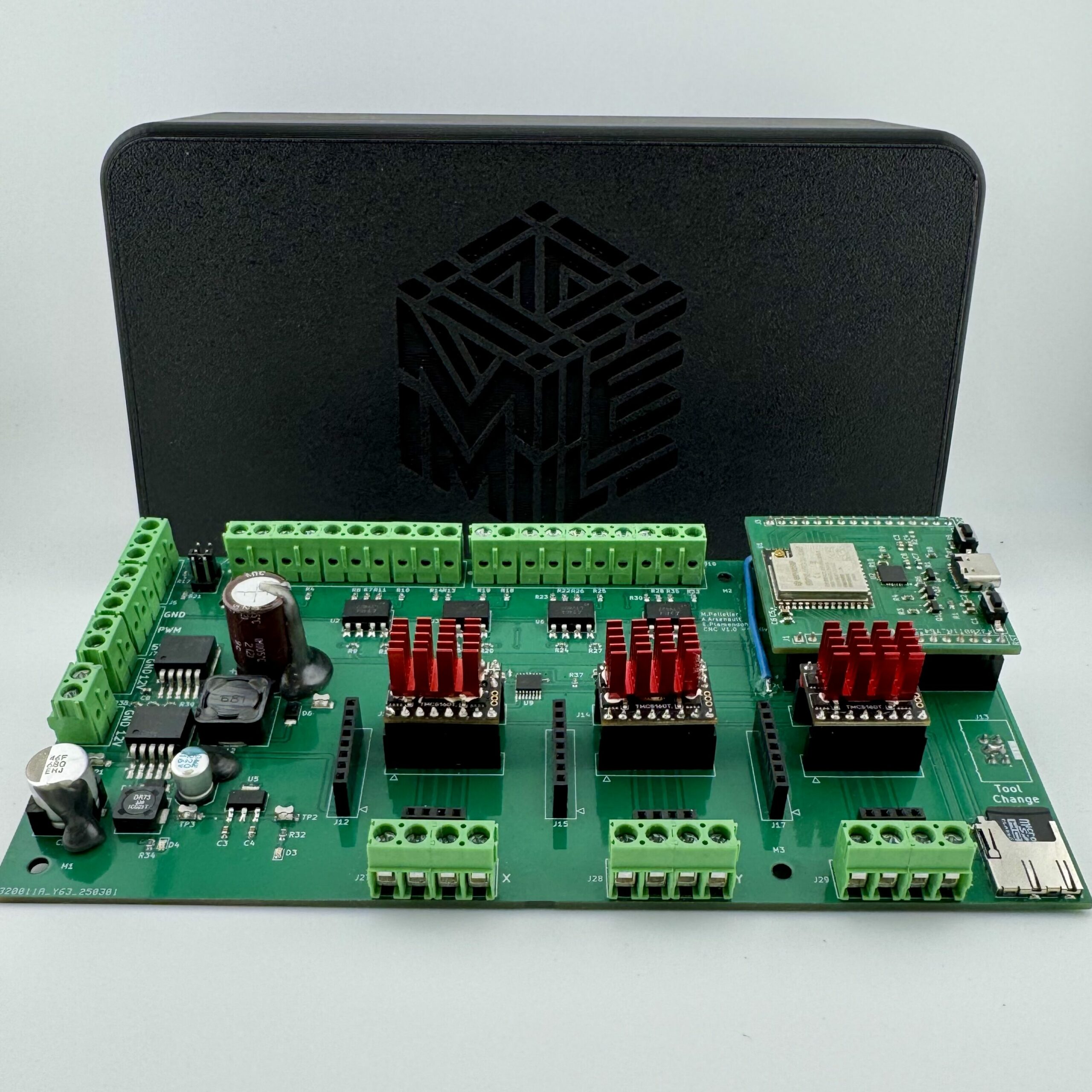

Photos du projet

Architecture

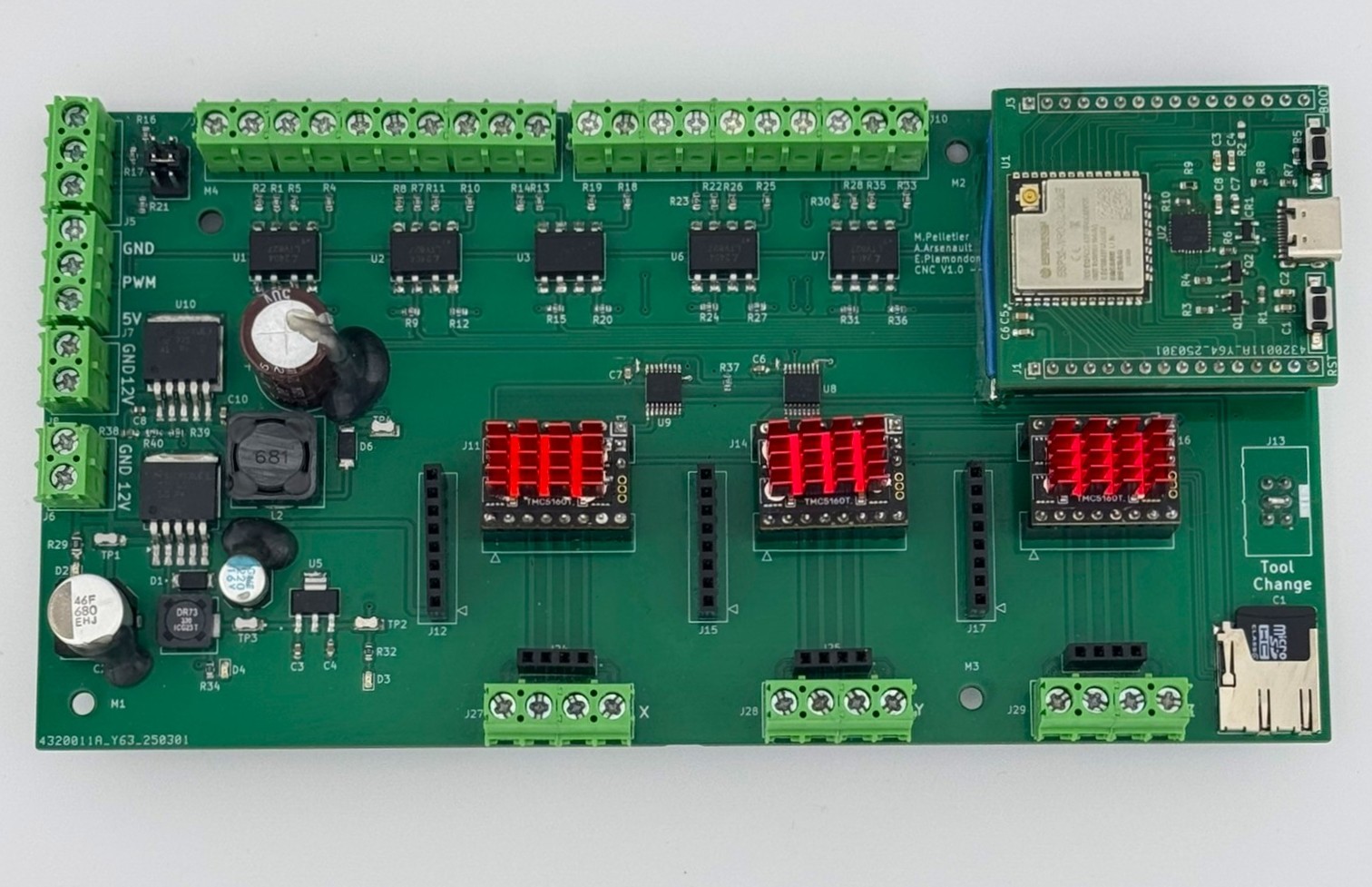

La modernisation de la CNC repose sur une architecture électronique robuste, conçue pour offrir à la fois fiabilité, précision et accessibilité pédagogique.

Composants principaux :

- ESP32 : Microcontrôleur assurant le contrôle principal de la machine ainsi que la connectivité Wi-Fi.

- Logiciel FluidNC : Logiciel embarqué libre permettant le traitement des fichiers G-code, la gestion des mouvements, et le contrôle via une interface web intuitive.

- Contrôleurs de moteurs TMC5160 : Contrôleur haute performance assurant un pilotage fluide, silencieux et précis des moteurs pas-à-pas, avec détection de fin de course et configuration de courant intégré.

- Moteurs NEMA 23 : Moteurs pas-à-pas puissants utilisés pour les axes X, Y et Z, garantissant un couple élevé et une excellente stabilité.

- Carte de régulation et de distribution : Circuit personnalisé distribuant les tensions nécessaires (3.3V, 5V, 12V, 24V) à l’ensemble du système.

Fonctionnement :

- L’ESP32 reçoit les commandes via l’interface web en Wi-Fi.

- Les instructions G-code sont traitées par FluidNC et stocker dans la carte SD.

- Les signaux de commande sont transmis aux TMC5160, qui pilotent les moteurs NEMA 23.

- La carte de régulation assure une alimentation stable et adaptée à chaque composant.

Cette architecture permet de réutiliser efficacement les composants mécaniques existants, tout en offrant une solution moderne, silencieuse et précise — idéale pour les environnements éducatifs ou les petits ateliers techniques.

Schémas

Afin de concevoir nos différents circuits imprimés, nous avons utilisé le logiciel KiCad. Voici les différents schémas ainsi que les circuits imprimés produits à partir de ces mêmes schémas. Un schéma démontrant les différentes connexions filaires présentes sur la carte mère est aussi inclus.

ESP-32

Carte mère

Schéma de câblage

Principes

La modernisation de notre CNC repose sur plusieurs principes techniques clés ayant comme but de rendre la machine fonctionnelle, mais aussi qu’elle soit adaptée pour l’usage par étudiants du collège.

Architecture de commande

Le système est basé autour d’un microcontrôleur ESP32, qui assure le contrôle global de la machine ainsi que la communication Wi-Fi. Il pilote trois contrôleurs TMC5160, permettant un mouvement fluide, silencieux et très précis des moteurs NEMA 23. Cette configuration remplace l’ancien ordinateur dédié, rendant la CNC accessible à n’importe quel ordinateur connecté au Wi-Fi présent au collège.

Logiciel FluidNC

Nous utilisons FluidNC, un logiciel libre spécifiquement conçu pour les machines à commande numérique basées sur ESP32 . Il permet l’interprétation directe des fichiers G-code, le pilotage des moteurs et l’interaction avec l’utilisateur via une interface web. Cette interface est accessible depuis n’importe quel appareil connecté au réseau local, ce qui facilite grandement la gestion des fichiers, la calibration et le lancement des découpes.

G-code

Le G-code est le langage utilisé par les CNC pour exécuter les instructions de découpe. Chaque ligne décrit une action précise : mouvement, vitesse, profondeur, activation de la broche, etc.

Dans notre projet, le G-code est généré à partir d’un modèle 3D, puis transmis à la machine via Wi-Fi grâce à l’interface de FluidNC. Le fichier est ensuite exécuté directement depuis la mémoire SD intégrée à l’ESP32.

Fusion 360

Les modèles sont créés avec Fusion 360, un logiciel de conception assistée par ordinateur. L’environnement Manufacture de Fusion permet de définir les parcours d’outils, les opérations d’usinage (contour, poche, perçage), et les paramètres associés (profondeur, avance, vitesse de rotation).

Une fois la programmation terminée, un fichier G-code est exporté à l’aide d’un post-processeur compatible avec FluidNC, puis transféré sans fil à la machine, éliminant ainsi toute dépendance à un ordinateur physique.

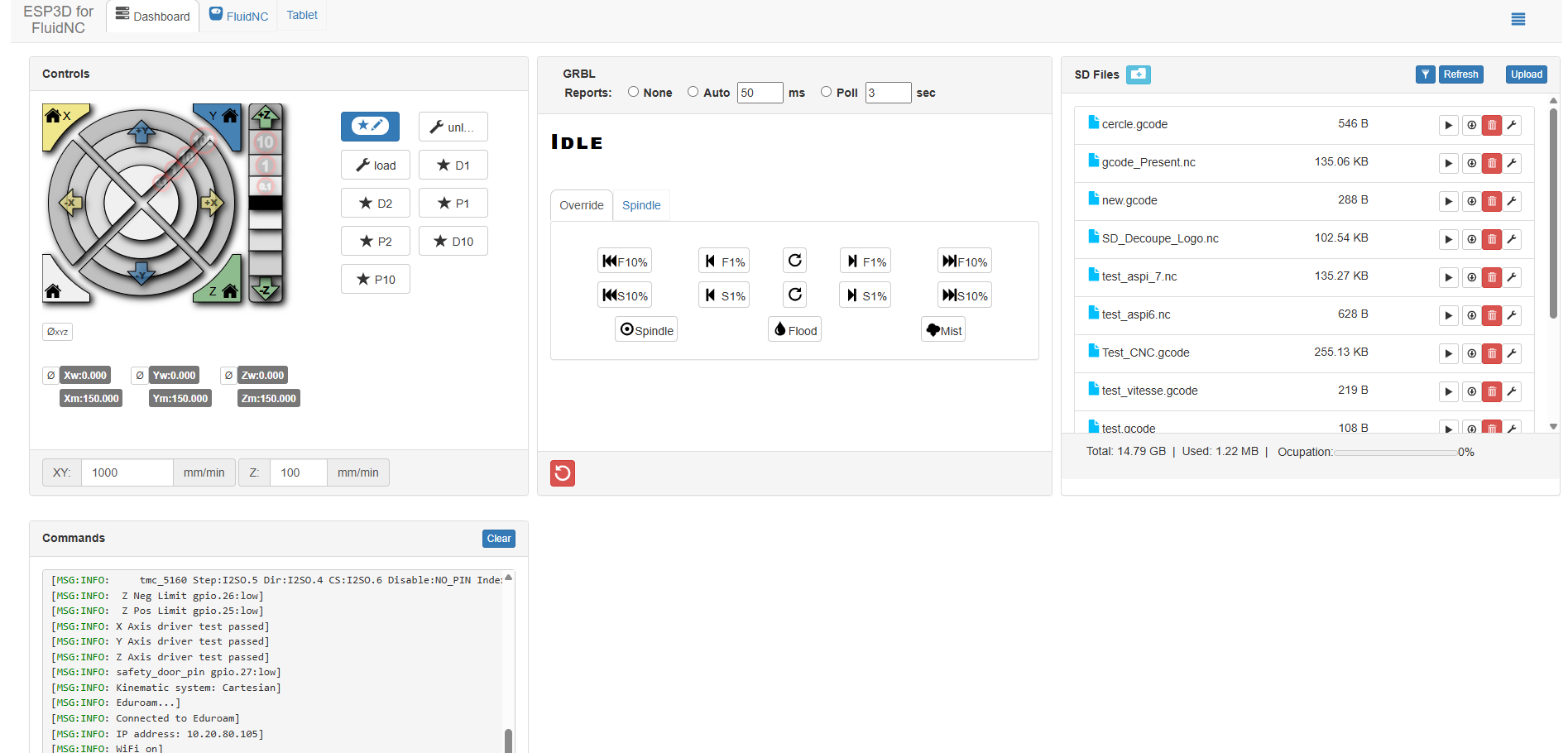

Interface

FluidNC permet aux utilisateurs d’accéder à une page web afin de contrôler une machine à commande numérique via un réseau Wi-Fi ou Ethernet.

L’interface est simple à utiliser grâce à un contrôleur manuel permettant de déplacer les axes de manière indépendante.

De plus, l’utilisation de boutons sur l’interface web nommé « macros » telles que unload ou load permet d’envoyer des lignes de code pour exécuter des actions automatiques.

Une section nommée SD Files donne accès aux fichiers présents sur la carte SD afin de lancer les découpes préconfigurées.

La dernière section, Commands, permet d’envoyer des lignes de G-code individuelles pour effectuer certaines actions.

Elle permet également d’envoyer la commande tilde « ~ » afin de reprendre le fonctionnement de la machine après l’ouverture de la porte.

Une caméra ESP32 a aussi été intégrée au système. Connectée au même réseau Wi-Fi que la CNC, elle permet à l’utilisateur de suivre l’évolution de la découpe en temps réel directement depuis un navigateur web. Cette solution légère et économique améliore la surveillance à distance et renforce la sécurité lors des découpes prolongées.

Utilisation

Avant chaque découpe, la conception de la pièce s’effectue dans Fusion 360, où nous modélisons les formes en 3D selon les besoins du projet. Une fois le modèle terminé, nous passons à l’espace Manufacture pour définir les opérations d’usinage, sélectionner les outils et ajuster les paramètres de coupe. Le modèle est ensuite converti en G-code via le post-processeur adapté, puis transféré sans fil vers la carte SD de la CNC grâce à FluidNC, qui permet une gestion Wi-Fi intuitive des fichiers.

Une fois le fichier G-code disponible sur la CNC, la procédure débute par un positionnement à la maison automatique ou homing pour positionner précisément les axes. L’origine de la pièce est ensuite réglée manuellement à l’aide d’une sonde de calibration. Lorsque la fraise de découpage est en place et que la tête est immobilisée, la découpe est lancée directement depuis l’interface web de FluidNC, accessible depuis n’importe quel appareil connecté. Ce système simplifie grandement le flux de travail et rend l’ensemble du processus plus fluide et moderne.

Pendant la découpe, la caméra permet de surveiller la progression à distance, directement depuis un navigateur web. Cela évite d’avoir à rester en permanence devant la machine, tout en gardant un œil sur le bon déroulement de l’opération, ce qui est particulièrement utile pour les découpes longues ou répétitives.

Boîtier CNC

Voici le modèle du boîtier de notre CNC.