Torrefacteur automatisé

Plongez au cœur d’une collaboration passionnante alors que je vous guide à travers le processus complet de conception, développement et fabrication d’un contrôleur de torréfacteur connecté, spécialement conçu pour répondre aux besoins de notre client.

Imaginez un processus de torréfaction parfaitement maîtrisé, où chaque nuance de saveur est extraite avec précision. Dans cet article, je partagerai avec vous les étapes clés que j’ai franchies pour créer un contrôleur intelligent qui automatise non seulement les mesures de température, mais aussi la régulation du ventilateur et de l’élément chauffant. Découvrez comment l’ingénierie et la technologie se rencontrent dans cette aventure où la passion pour le café rencontre l’innovation technologique. Préparez-vous à plonger dans l’art et la science de la torréfaction, repoussant les limites pour atteindre l’excellence aromatique.

Suivez notre parcours, du cahier des charges initial à la concrétisation d’un contrôleur sur mesure, conçu avec précision pour élever l’expérience de torréfaction à de nouveaux sommets, tout en satisfaisant les exigences spécifiques de notre client passionné.

Architecture

Le schéma d’artchitecture permet de visualiser les éléments constituant le projet.

| Thermocouple BT | Thermocouple type K qui permet de mesurer la température sous les grains de café. Bean Temperature. |

| Thermocouple ET | Thermocouple type K qui permet de mesurer la température ambiente. Environment Temperature. |

| Interface d’acquisition | Circuit qui mesure les thermocouple et transmet l’information sur une bus de donnée numérique SPI. |

| Carte électronique | Le rectangle gris représente le contenu de la carte électronique à développer. |

| Flèche pointillée | Interface WiFi utilisant un protocole JSON over WebSocket. |

Principes utilisés

Thermocouple Type K

Les sondes de température de type K jouent un rôle essentiel dans la mesure précise des températures, en particulier dans des environnements exigeants tels que la torréfaction. Ces sondes fonctionnent sur le principe des thermocouples, qui exploitent le phénomène de l’effet Seebeck. Composées de deux métaux différents, généralement le nickel-chrome (NiCr) et le nickel-aluminium (NiAl), les sondes de type K génèrent une tension électromotrice proportionnelle à la différence de température entre les deux extrémités du thermocouple. Cette tension est ensuite convertie en une mesure de température par le dispositif de contrôle associé.

La précision des sondes de type K les rend idéales pour les applications où des températures élevées sont courantes, comme dans le processus de torréfaction. Ces sondes peuvent résister à des températures allant jusqu’à 1 372 °C (2 500 °F). Leur robustesse, associée à leur sensibilité aux variations rapides de température, permet de suivre de près les changements subtils pendant le processus de torréfaction du café. Ainsi, le contrôleur du torréfacteur peut ajuster en temps réel le ventilateur et l’élément chauffant pour maintenir des conditions optimales, assurant ainsi une qualité de torréfaction constante.

JSON over WebSocket

Le protocole JSON sur WebSocket combine la flexibilité du format de données JSON avec la communication bidirectionnelle en temps réel offerte par les WebSockets. Lorsqu’une connexion WebSocket est établie entre un client et un serveur, elle reste ouverte, permettant un échange continu d’informations entre les deux parties. Le protocole JSON est utilisé pour structurer les données échangées, offrant une sérialisation simple et lisible qui facilite la transmission d’objets complexes. En utilisant ce protocole, les applications peuvent envoyer des mises à jour instantanées, des notifications ou des informations en temps réel, améliorant ainsi l’expérience utilisateur dans divers contextes tels que les applications de chat en direct, les tableaux de bord en temps réel ou les jeux multijoueurs.

L’interaction entre le client et le serveur se fait de manière asynchrone, ce qui signifie que les deux parties peuvent envoyer des messages à tout moment sans attendre une réponse immédiate. Les messages JSON sont encapsulés dans les trames WebSocket, permettant une communication efficace. Les avantages de ce protocole incluent une latence réduite, une utilisation optimale des ressources réseau et une mise en œuvre relativement simple. Grâce à cette combinaison de JSON et de WebSockets, les développeurs peuvent créer des applications interactives et en temps réel, améliorant considérablement la réactivité et l’efficacité des échanges d’informations entre les clients et les serveurs web.

Interface d’acquisition

L’interface d’acquisition est un convertisseur analogique-numérique (CAN) spécialement conçu pour mesurer des températures élevées, notamment dans des applications industrielles exigeantes comme la torréfaction ou la métallurgie. Ce composant utilise généralement un thermocouple pour convertir la température en une petite tension électrique. Ensuite, le CAN convertit cette tension en une valeur numérique précise, fournissant une lecture digitale de la température. De plus, le composant intègre des fonctionnalités telles que l’amplification du signal et la compensation automatique pour garantir une mesure de température fiable et précise, même dans des environnements difficiles.

Le composant générique offre une interface de communication standard SPI (Serial Peripheral Interface), permettant une intégration facile avec le module microcontrôleur. En résumé, ce composant représente un maillon essentiel dans la chaîne de mesure de température, offrant une conversion précise et fiable des signaux thermocouples en données numériques exploitables.

Régulateur PID

Le contrôleur PID (Proportionnel, Intégral, Dérivé) constitue le pivot technique de notre système de torréfaction, tirant parti des données de température des grains et de l’environnement pour réguler avec précision l’élément chauffant. La composante proportionnelle ajuste la puissance de chauffe en fonction de l’écart entre la température des grains et la consigne. L’intégrale corrige les erreurs cumulatives au fil du temps, tandis que la composante dérivée anticipe les variations futures en analysant la dynamique des températures. En combinant ces trois composantes, le contrôleur PID assure une régulation rigoureuse, permettant un contrôle optimal et constant du processus de torréfaction en se basant sur les données factuelles des températures des grains et de l’environnement.

Schéma électrique

Voici le schéma électronique détaillé réalisé sous KiCAD, offrant une vision approfondie de la conception de notre contrôleur de torréfacteur intelligent.

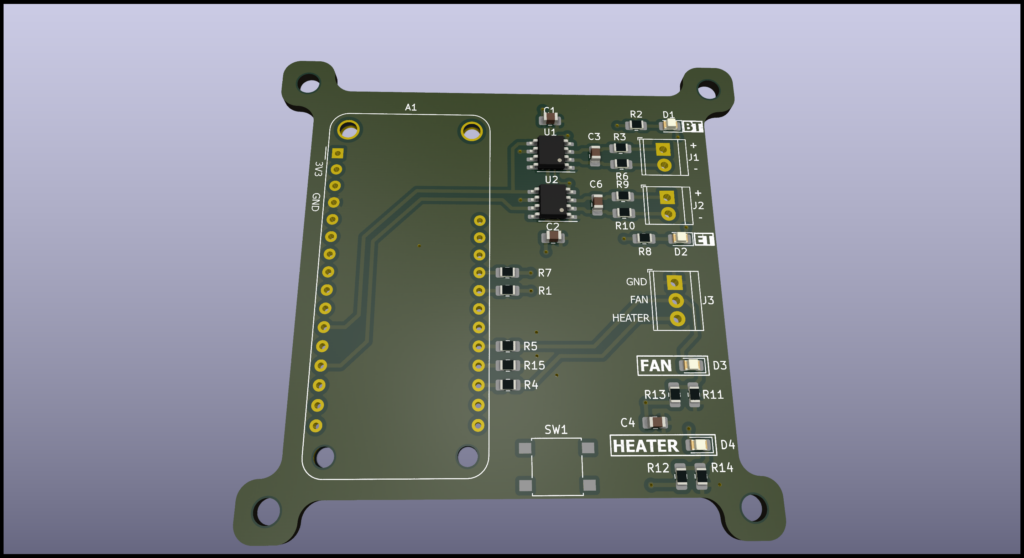

Carte électronique

Voici une représentation préliminaire en 3 dimensions de la carte électronique du contrôleur de torrefacteur.

Documents & liens

Utiliser les boutons ci-dessous pour accéder aux différents documents du projet.