Armure Iron Man avec Capteurs

Bienvenue sur mon site dédié à la présentation de mon projet : un masque Iron Man imprimé en 3D, entièrement motorisé et doté d’éléments lumineux. Ce masque, inspiré de l’emblématique super-héros, se distingue par sa capacité à ouvrir et fermer les yeux grâce à des DELs intégrées. Le contrôle de ces fonctionnalités se fait via un module radio connecté à une carte électronique spécialement conçue, équipée d’un écran intuitif. Cette carte de contrôle est élégamment intégrée dans une réplique du bras d’Iron Man, que je porte sur mon bras droit. Découvrez les détails de ce projet alliant technologie de pointe et passion pour le design, et plongez dans l’univers fascinant de l’ingénierie créative et de l’impression 3D.

Fonctionnement

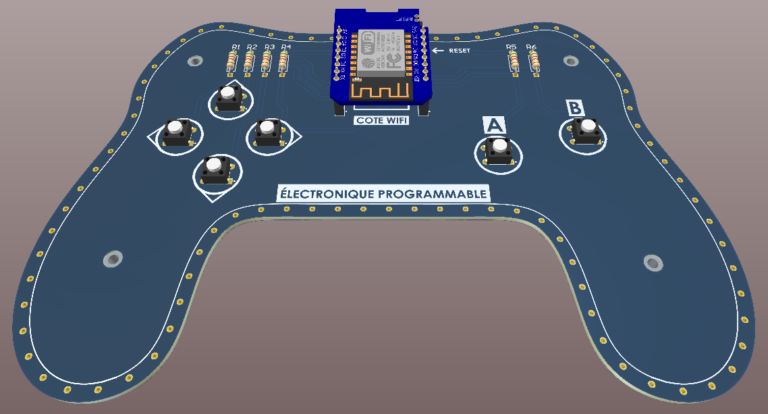

Mon projet contient deux gros modules. Il y a tout d’abord le contrôleur sur bras. Sur les images du début on peut le reconnaître par l’écran et les 3 boutons qu’on porte sur le bras. Sur l’écran on peut voir un menu qui permet de voir les différentes fonctionnalités du projet. Ce contrôleur de bras permet de faire ouvrir et fermer le masque Iron Man qui est porté sur la tête. Le masque Iron Man a aussi des lumières au niveau des yeux qui peuvent être allumées et éteintes avec le contrôleur du bras. Ces deux modules communiquent de façon sans-fil, par radio. Sur le menu de l’écran on voit la date et l’heure, la température dans le masque et la température extérieure. En jouant avec les boutons et se déplaçant dans le menu, on arrive dans une section où les boutons permettent d’ouvrir et fermer le masque. Le masque et le module de bras sont alimentés par des batteries 9V.

Principes utilisés

Communication radio

La communication entre le masque Iron Man et le bras de contrôle utilise des modules radio NRF24L01, qui sont des dispositifs sans fil très performants et couramment utilisés en électronique. Ces modules fonctionnent sur la bande de fréquence de 2,4 GHz, similaire à celle utilisée par le Wi-Fi, permettant une transmission de données rapide et fiable. Lorsque vous appuyez sur un bouton du bras de contrôle, un signal est envoyé via le module NRF24L01, qui transmet des instructions spécifiques au masque. Ces instructions peuvent inclure des commandes pour ouvrir ou fermer le masque et allumer ou éteindre les DELs des yeux. Le module du masque reçoit ces instructions et les interprète grâce à un microcontrôleur, qui active les moteurs et les DELs en conséquence. Cette communication bidirectionnelle permet une interaction instantanée et sans fil, créant une expérience fluide et immersive. Les modules NRF24L01 sont connus pour leur faible consommation d’énergie et leur portée efficace, ce qui les rend idéaux pour ce type de projet portable et interactif.

Communication SPI

La communication SPI (Serial Peripheral Interface) est un protocole couramment utilisé en électronique pour permettre aux microcontrôleurs de communiquer rapidement avec divers périphériques, tels que les modules radio, les écrans, ou les capteurs. SPI fonctionne en mode maître/esclave, où le maître (généralement un microcontrôleur) contrôle la communication avec un ou plusieurs esclaves (comme des capteurs ou des modules de mémoire). Cette interface utilise quatre fils principaux : MISO (Master In Slave Out), MOSI (Master Out Slave In), SCK (Serial Clock), et SS (Slave Select).

Le principe de fonctionnement est simple : le maître envoie des signaux d’horloge via SCK pour synchroniser la transmission des données. Les données sont transmises du maître vers l’esclave via MOSI et de l’esclave vers le maître via MISO. Le fil SS est utilisé pour sélectionner l’esclave avec lequel le maître souhaite communiquer. Lorsque SS est actif, l’esclave sélectionné écoute les instructions du maître et répond en conséquence.

SPI est apprécié pour sa rapidité et son efficacité, permettant des transferts de données à haute vitesse avec une latence minimale. Cette rapidité est essentielle pour les applications où les performances en temps réel sont cruciales, comme dans le cas de la communication entre le microcontrôleur de mon projet de masque Iron Man et ses divers composants électroniques. Grâce à SPI, les données peuvent être échangées rapidement et de manière fiable, garantissant une réactivité optimale du système.

Contrôle de servo-moteurs

Les servo-moteurs sont des dispositifs électriques utilisés pour contrôler des mouvements précis dans une variété d’applications, allant des jouets aux robots industriels. Un servo-moteur se compose essentiellement d’un moteur, d’un ensemble d’engrenages pour réduire la vitesse et augmenter le couple, et d’un circuit de contrôle intégré. Ce dernier reçoit des signaux de commande et ajuste la position de l’arbre du moteur en conséquence.

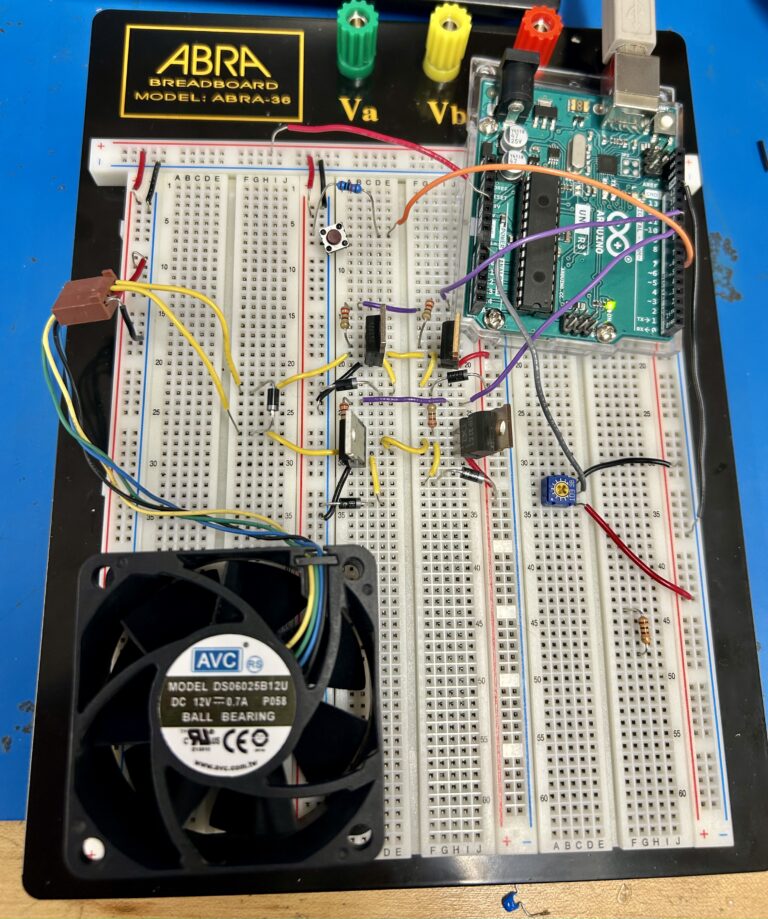

Le contrôle des servo-moteurs se fait généralement par le biais de signaux de modulation de largeur d’impulsion (PWM, Pulse Width Modulation). Un signal PWM est une série de pulsations électriques où la durée de chaque pulsation (appelée largeur d’impulsion) détermine la position du servo. Par exemple, un signal avec une largeur d’impulsion de 1 milliseconde peut positionner l’arbre du servo à 0 degrés, tandis qu’une largeur d’impulsion de 2 millisecondes peut le positionner à 180 degrés. La durée de l’impulsion détermine donc la position angulaire du servo.

Dans le cadre de mon projet de masque Iron Man, les servo-moteurs sont utilisés pour ouvrir et fermer le masque. Le microcontrôleur envoie des signaux PWM aux servo-moteurs en fonction des commandes reçues via le module de communication radio. Lorsque vous appuyez sur un bouton du bras de contrôle, le microcontrôleur génère un signal PWM approprié et l’envoie aux servo-moteurs du masque. Ceux-ci ajustent alors leur position, permettant le mouvement précis et contrôlé du masque. Grâce à cette technologie, le masque peut être manipulé avec une grande précision et une réponse rapide, offrant une expérience interactive et réaliste.

Protocole I2C

Le protocole I2C (Inter-Integrated Circuit) est une méthode de communication simple et efficace utilisée en électronique pour connecter des périphériques comme les RTC (Real-Time Clocks) et les capteurs de température à un microcontrôleur. I2C utilise seulement deux fils : SDA (données) et SCL (horloge). Ces deux fils permettent à plusieurs périphériques de communiquer avec le microcontrôleur en partageant le même bus de données.

Voici comment ça fonctionne : le microcontrôleur envoie des signaux d’horloge via le fil SCL pour synchroniser la transmission des données. Les informations sont ensuite envoyées et reçues par le fil SDA. Chaque périphérique connecté a une adresse unique, ce qui permet au microcontrôleur de communiquer avec un périphérique spécifique en utilisant cette adresse. Par exemple, pour lire l’heure d’un RTC ou la température d’un capteur, le microcontrôleur envoie une commande à l’adresse du périphérique concerné, et celui-ci répond avec les données demandées.

Ce protocole est très utile car il simplifie la connexion de plusieurs périphériques tout en utilisant seulement deux fils, rendant les circuits moins complexes et plus faciles à gérer. Grâce à I2C, mon projet peut intégrer un RTC et des capteurs de température de manière efficace et fiable, assurant une synchronisation précise et des mesures de température exactes.

Schéma électrique

Cartes Électroniques

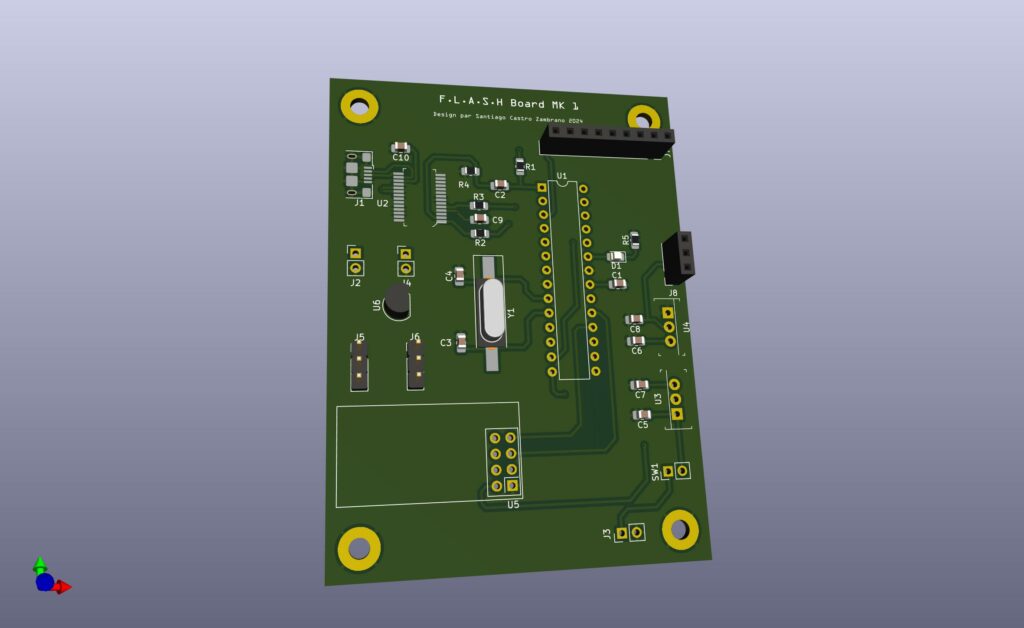

PCB du module de bras

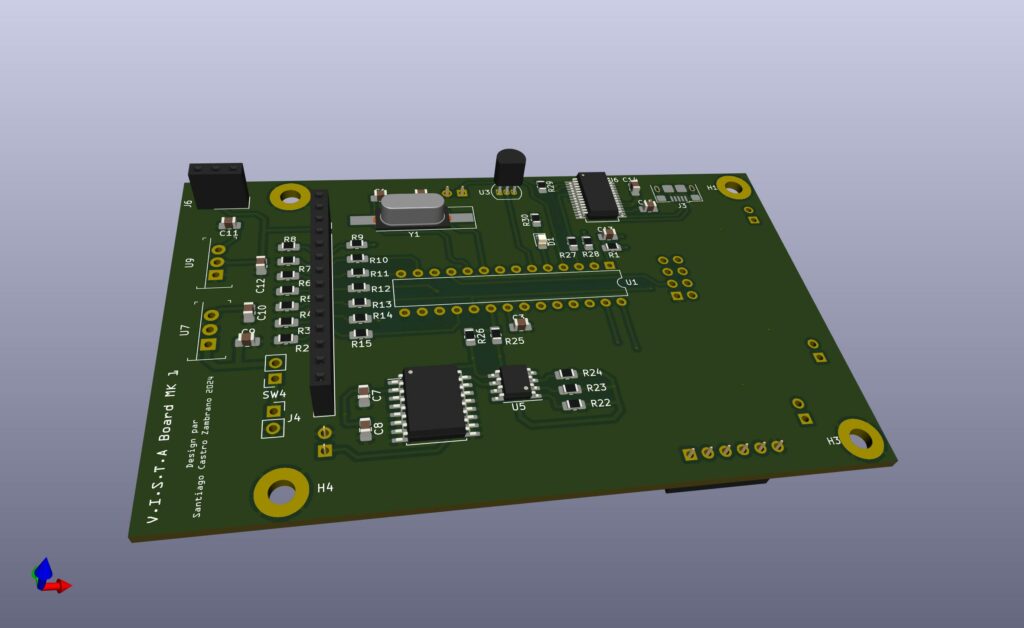

PCB du masque